Controlli non distruttivi.

News: Oggi per un'azienda la sicurezza e laffidabilità nella scelta dei materiale è ormai diventato un punto cardine, in ragione di questo, la maggior parte degli oggetti e delle strutture che ci circondano sono stati progettati per garantire la qualità nel tempo. Questa garanzia viene certificata applicando alcune tecniche di prova come i controlli non distruttivi; l'utilizzo di queste tecniche permette di evitare l'insorgere di gravi rotture in esercizio che possono comportare ingenti danni economici e di immagine alle aziende costruttrici.

Punto Netto si pone come supporto tecnico qualificato per le aziende nell'ambito dei Controlli Non Distruttivi. I controlli non distruttivi rientrano tra le analisi specialistiche necessarie a garantire la qualità dei materiali utilizzate dalle più grandi aziende di tutto il mondo. Punto Netto garantisce affidabilità sui controlli non distruttivi, grazie alla presenza all'interno del team, di personale tecnico altamente qualificato in accordo alle normative di riferimento nazionali ed internazionali.

L'ampia trasversalità delle tecniche non distruttive legate alla capacità di rilevare imperfezioni nei materiali, senza danneggiarli, pone tali tecniche ai gradini più alti nell'ambito delle verifiche di affidabilità dei componenti. I controlli non Distruttivi (CnD), noti anche con il nome di Prove non Distruttive (PnD), sono tecniche di indagine che permettono di controllare organi meccanici o manufatti senza alterare le loro caratteristiche fisiche e geometriche; i CnD sono definiti come la determinazione delle condizioni fisiche di un oggetto realizzato in modo tale da non compromettere le funzionalità per le quali loggetto stesso è stato costruito.

Tali esami hanno subito negli ultimi anni una grande diffusione perché permettono:

Lindividuazione e la valutazione delle imperfezioni presenti, in termini di discontinuità geometriche (porosità, fessure o cricche) o di inclusioni di impurità, capaci di declassare le qualità strutturali del pezzo in esame; Maggiore sicurezza di funzionamento dei pezzi (vita utile più lunga, minore probabilità di guasti e/o interruzioni);

Costruzioni più leggere e la possibilità di previsione di guasti e/o rotture che si presentano sistematicamente su particolari regioni;

Riduzione dei costi (es. controllo dei semilavorati prima che da essi vengano realizzati i prodotti finiti). I controlli non distruttivi si suddividono in due famiglie:

Controlli non distruttivi superficiali: che danno la possibilità di esaminare i particolari solo a livello superficiale ed al massimo sub-superficiali. Con lapplicazione di tali metodi di esame si ha solo la possibilità di localizzare leventuale presenza dei difetti, identificando solo la loro forma ed estensione, quindi non si riesce a quantificare in modo preciso la

profondità del difetto.

Controlli non distruttivi volumetrici: si ha la possibilità di investigare sullesistenza di difetti interni al componente. Dal momento che i metodi di esame volumetrici e superficiali hanno dei limiti, per aumentare laffidabilità del controllo è buona norma abbinare una tecnica di controllo volumetrico con una di controllo superficiale. I metodi di controllo non distruttivo superficiali sono:

- Ispezione Visiva

- Liquidi penetranti

- Magnetoscopia

I metodi di controllo non distruttivo volumetrici sono: Ultrasuoni

ISPEZIONE VISIVA O ENDOSCOPIA

Per esame visivo si intende l'ispezione degli oggetti ad occhio nudo o col solo ausilio di lenti od endoscopi a fibre ottiche, rigidi o flessibili (piccole telecamere che in alcuni casi non raggiungono il diametro di cinque millimetri), che permettono di accedere anche all'interno di particolari geometricamente complessi e inaccessibili. Ovviamente l'esame visivo non può che rivelare difetti macroscopici superficiali e può sembrare inutile per ricercare difetti interni. In realtà consente subito di stabilire quali siano le superfici più idonee da scandire con eventuali sonde atte allo scopo (per esempio le sonde ad ultrasuoni). Come prova non distruttiva l'esame visivo assume un ruolo importantissimo e soltanto agli inesperti può apparire una tecnica semplice o banale. Permette la rilevazione di difetti di ossidazione, corrosione, erosione, impatto e frattura su superfici esterne ed interne (endoscopia).

In base allaccessibilità alla superficie si distinguono in:

- Diretti: a distanza della superficie non maggiore di circa 60 cm, con una angolazione non inferiore a 30°.

Possono essere utilizzati lenti e specchi.

L'illuminazione con opportune lampade compresa tra i 150 ed i 600 lux.

Remotizzati: se non è possibile accedere direttamente alla superficie da esaminare. Utilizzati: specchi, telescopi, endoscopi, fibre ottiche, telecamere, ecc. Strumenti devono avere una risoluzione almeno equivalente a quella dell'occhio umano.

LIQUIDI PENETRANTI

Lesame con liquidi penetranti è fondato sulla capacità di penetrazione di alcuni liquidi in grado di inserirsi in discontinuità di corpi solidi quali cricche, fessure, pori purchè affiorano sulla superficie da esaminare. Sfrutta la capacità di alcuni liquidi di penetrare, per capillarità e non per gravità, allinterno di difetti superficiali.

Una sostanza liquida a bassa tensione superficiale (ed elevato potere bagnante) viene deposta sul pezzo da testare e una seconda sostanza (rivelatore) mette in evidenza la risalita capillare.

La tensione superficiale può essere pensata come la forza che agisce tra le molecole alla superficie di un liquido.

Bagnabilità: rende conto dellattitudine di un liquido ad espandersi su una superficie, ed è quindi

favorita da una bassa tensione superficiale. Se langolo di contatto è < di 90° la superficie viene

effettivamente bagnata dal liquido.

Se langolo di contatto è > di 90° le forze coesive esistenti tra le molecole sono maggiori di quelle adesive, dunque il liquido assume laspetto di gocce disgiunte.

Capillarità: e un fenomeno che permette ad un liquido di salire in tubicini molto sottili. Questo

fenomeno è spiegato dallesistenza di forze di attrazione tra le molecole del liquido e le pareti del

tubicino.

1) Preparazione della superficie;

2) Applicazione del liquido penetrante;

3) Rimozione del penetrante in eccesso;

4) Attesa per lessicazione;

5) Applicazione del rivelatore;

6) Osservazione delle indicazioni.

Una volta che la superficie da testare è stata accuratamente ripulita, sgrassata e asciugata, il penetrante, solitamente rosso o fluorescente, viene applicato per immersione, spennellatura o

spruzzatura.

Il penetrante deve costituire uno strato uniforme esteso a tutta la superficie da esaminare e deve essere lasciato agire per un tempo sufficiente a consentire il massimo assorbimento possibile da parte del difetto.

Il tempo di penetrazione dipende dal tipo di discontinuità da rilevare e dal tipo di prodotto impiegato per il controllo (in genere si assume un tempo pari a 10 minuti).

Leccesso di penetrante deve essere rimosso, mediante panno leggermente imbevuto, acqua corrente o con lavaggio a spruzzo, ponendo molta attenzione a non eliminare anche il liquido intrappolato nei difetti. Lessiccazione avviene in tempi estremamente rapidi(pochi minuti). Dopo lessiccazione si applica un sottile strato di rivelatore (bianco o fluorescente) allo scopo di assorbire ed attirare verso la superficie il penetrante rimasto intrappolato nelle discontinuità.

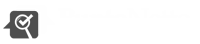

MAGNETOSCOPIA

Questa tecnica si basa sullanalisi delle variazioni nel campo magnetico che si verificano in presenza di difetti superficiali o sub-superficiali. Può essere applicato solo su materiali ferromagnetici (es. ferro, nichel, cobalto ed alcune delle loro leghe).

Il principio fisico su cui si basa è il magnetismo. Il Magnetismo è definito come la proprietà della materia di attrarre a sé altra materia, scoperta dai Greci.

Il Giogo è uno strumento portatile, facilmente utilizzato in cantiere. E costituito da un avvolgimento elettrico a bobina intorno ad un corpo, a forma di U, in ferro dolce. In pratica si tratta di una elettro-calamita. Il passaggio di corrente genera il campo magnetico. La forma ad un e consente il rapido e facile posizionamento sul particolare da controllare. I poli dell'elettromagnete possono essere completamente snodabili, questo consente l'impiego del giogo per il controllo di pezzi aventi forme e dimensioni diverse senza compromettere la sensibilità del metodo. Il gioco può utilizzare sia corrente alternata che corrente continua.

La corrente continua garantisce una maggiore penetrazione mentre la corrente alternata concentra il campo magnetico sulla superficie del pezzo fornendo una buona sensibilità per il rilevamento di discontinuità superficiali in un'area relativamente ristretta. In generale le discontinuità da rilevare devono essere nell'area centrale, tra i due poli del giogo ed orientate perpendicolarmente alla linea immaginaria che congiunge i poli stessi.

Schema della procedura di controllo:

Preparazione della superficie;

Magnetizzazione del pezzo;

Applicazione della polvere magnetica;

Illuminazione e ispezione della superficie;

Demagnetizzazione del pezzo (opzionale).

La presenza di cricche o altri difetti provoca una rottura del campo magnetico naturale del pezzo, e le particelle di metallo magnetizzato si raggruppano in corrispondenza della discontinuità mettendo in evidenza il difetto.

Le particelle sono rese visibili mediante una lampada di Wood

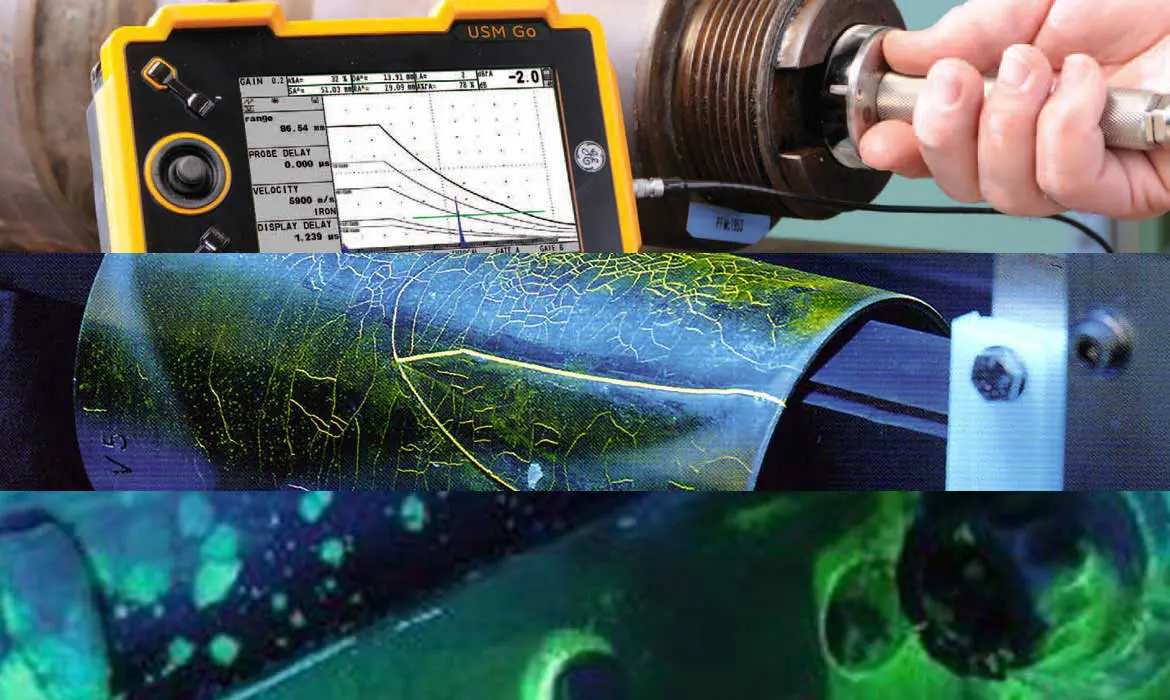

ESAME AD ULTRASUONI

L'ispezione mediante ultrasuoni è un metodo non distruttivo in cui onde sonore ad alta frequenza sono introdotte nel materiale da esaminare, allo scopo di evidenziare difetti superficiali e interni, misurare lo spessore dei materiali, misurare la distanza e la dimensione delle difettosità.

La tecnica si basa essenzialmente sul fenomeno della trasmissione di un'onda acustica nel materiale.

Gli ultrasuoni sono onde elastiche di tipo vibrazionali con frequenza compresa tra 1 e 10 MHz.

Le onde ultrasonore possono essere di tipo trasversale e di tipo longitudinale ed hanno una capacità di penetrazione nel materiale che è inversamente proporzionale alla loro frequenza.

Naturalmente la capacità di penetrazione dipende anche dalle caratteristiche intrinseche del materiale che deve essere attraversato in particolare la principale caratteristica del mezzo che devono attraversare, è l'impedenza acustica "Z" definita come il prodotto della sua densità "R" per la velocità di propagazione dell'onda nel mezzo.

Gli ultrasuoni generati vengono trasferiti direttamente nel materiale da controllare grazie al contatto, o più propriamente al semplice accostamento del generatore (trasduttore) alla superficie del pezzo. Il fascio d'onde ultrasonore si propaga nel materiale da esaminare con la stessa frequenza del generatore e con una velocità che dipende dal materiale attraversato. Quando il fascio incontra un ostacolo sarà riflesso, assorbito, o deviato secondo le leggi comuni a tutti i fenomeni di propagazione delle onde. Il segnale di partenza degli ultrasuoni (eco di partenza) e quello riflesso dalla superficie opposta a quella d'entrata (eco di fondo), vengono visualizzati sullo schermo dello strumento con dei picchi, la cui distanza risulta proporzionale al tempo che gli ultrasuoni impiegano per percorrere il viaggio di andata e di ritorno dalla sonda alla superficie riflettente presente all'interno del materiale. Se durante tale percorso il fascio ultrasonoro incontra delle discontinuità esse fungono da riflettori, e sullo schermo, tra i due precedenti picchi (eco di partenza ed eco di fondo), ne compariranno degli altri che rappresentano delle

indicazioni relative al tipo di discontinuità incontrate.

I servizi offerti da PuntoNetto si caratterizzano per la costante attenzione posta all'esigenza dei clienti, anche attraverso il miglioramento continuo della struttura, degli strumenti e delle competenze. Il team di specialisti presente in PuntoNetto mediante lausilio di strumenti tecnologicamente allavanguardia consente di rilevare in modo efficace i difetti.

Tra i tanti servizi forniti dalla Punto Netto spiccano i controlli non distruttivi, con i Liquidi penetranti, Ultrasuoni e Magnetoscopia.

Tra i tanti servizi forniti dalla Punto Netto spiccano i controlli non distruttivi, con i Liquidi penetranti, Ultrasuoni e Magnetoscopia.